Abstimmung des Produktionssystems durch gezielte Datenbereitstellung

Einleitung

Besonders in der Einzelstückfertigung können einfache Digitalisierungslösungen Unternehmen unterstützen, eine höhere Transparenz über ihre Produktion zu erlangen. Aufbauend auf einem harmonisierten Produktionssystem kann somit ein effizienter Betrieb der Produktion gewährleistet werden.

Die Mitarbeiter des Instituts für Fabrikanlagen und Logistik (IFA), des Instituts für Montagetechnik (match) haben als Experten des Mittelstand 4.0-Kompetenzzentrums Hannover gemeinsam mit der Naumann GmbH einen Softwaredemonstrator entwickelt, der Unternehmen der Einzelstückfertigung dabei unterstützt, Arbeitssysteme einfach zu beplanen und damit einen effizienten Betrieb zu gewährleisten. Die verwendete, günstige Hardware ermöglicht eine schnelle Installation und der intuitive Aufbau des Softwaredemonstrators ermöglicht eine einfache Anwendung ohne umfangreiche Einarbeitung.

In ersten Anwendungen des Softwaredemonstrators in dem Montagebereich der Produktion konnte für den Informationsaustausch zwischen Planung und Montage eine deutliche Erhöhung der Transparenz erzielt werden und damit eine Belastungsreduzierung für beide Arbeitsbereiche ermöglicht werden.

Unternehmen und Produkt

Die Naumann GmbH stellt am Standort in Seevetal Arbeitsplatten aus Natursteinen und artverwandten Materialien für den Küchen- und Sanitärbereich her. Die Produkte sind dabei fast ausschließlich Unikate und werden jeweils im Kundenauftrag geplant und gefertigt.

Das Familienunternehmen steht dafür, den Kund*innen Produkte von höchster Qualität zu bieten und diese mit kurzen Lieferzeiten zu montieren. Die Lieferzeit der von den Kund*innen gewünschten Rohplatten wird durch den Lieferanten vorgegeben und kann nicht von der Naumann GmbH beeinflusst werden. Insbesondere deshalb ist eine kurze Durchlaufzeit der Arbeitsplatten in der Produktion für die Sicherung der Wettbewerbsfähigkeit von sehr hoher Bedeutung. Die Strukturen und Prozesse des Unternehmens sind historisch gewachsen und werden aktuell an die erfolgsbasiert gewachsenen Anforderungen des Unternehmens angepasst.

Problemstellung:

Die Produktion scheint an ihren Kapazitätsgrenzen zu sein und es besteht die Überlegung zum Aufbau einer zusätzlichen Produktionsstätte. Eine tatsächliche Bewertung der Auslastung der Arbeitssysteme konnte allerdings bisher nicht durchgeführt werden, da diese aufgrund der Einzelstückfertigung in einzelnen Bewertungssituationen nicht repräsentativ ist. Außerdem wurden die CAD- & CAM-Daten von Aufträgen zwar per Abruf an den Fertigungsmaschinen bereitgestellt, allerdings erfolgt jegliche weitere Informationsbereitstellung für die Mitarbeitenden manuell auf Auftragsbegleitzetteln.

Eine Bewertung der Potenziale der Arbeitssysteme durch z.B. alternative Handhabungen der Produkte oder Abstimmungsmaßnahmen der Arbeitssysteme durch Digitalisierungsmaßnahmen liegt nicht vor. In der Produktion sind teils hohe Wartezeiten der Mitarbeitenden während automatisierter Arbeitsschritte aber auch hohe Maschinen-Stillstandszeiten während interner Rüstvorgänge zu beobachten. Die Handhabung der bis zu 600 kg schweren Arbeitsplatten bedarf oft der Nutzung der Schwerlastkräne, kleine Platten werden auch ohne Hilfsmittel transportiert. Fraglich war, inwieweit die aktuellen Arbeitssysteme tatsächlich ausgelastet sind und ob durch geringe Abstimmungsmaßnahmen an den einzelnen Arbeitsstationen die Gesamtproduktivität des Produktionssystems gesteigert werden kann.

Eine wesentliche Voraussetzung, um eine Informationsbereitstellung an den Arbeitssystemen zu ermöglichen sowie die Planung und Durchführung der jeweiligen Prozesse effizienter gestalten zu können, wäre ein auf das Unternehmen abgestimmtes Digitalisierungskonzept. Ein entsprechendes Konzept wurde bislang nicht erarbeitet – ein Konzept, das gleichzeitig auch eine hohe Akzeptanz der verbesserten Transparenz gewährleisten würde.

Lösungsweg

In dem Projekt wurden deshalb die Potenziale der Abstimmung der Arbeitssysteme insbesondere durch Maßnahmen der Digitalisierung und auch die Veränderung der Handhabung der Produkte identifiziert, quantitativ bewertet und in einer Roadmap abgestimmt. Des Weiteren wurde ein Demonstrator entwickelt und in der Montage implementiert. Dieser ermöglicht den Mitarbeitenden eine nutzer*innenspezifische, echtzeitfähige Bereitstellung relevanter Informationen und eine direkte Rückmeldung zur Planung.

Aufgrund der Maßnahmen zur Eindämmung der Folgen der Covid-19-Pademie konnte anfangs zwar eine umfängliche Prozessaufnahme und Potenzialdiskussion durchgeführt, eine Implementierung des Softwaredemonstrators jedoch lediglich über Online-Meetings erfolgen und nicht wie geplant vor Ort begleitet werden.

In einem ersten Schritt wurde eine umfängliche Prozessaufnahme mithilfe einer Wertstromanalyse durchgeführt. Bei der Wertstromanalyse wird der Fertigungsstrom vom Rohmaterial bis hin zum fertigen Produkt abgebildet. Dafür werden sowohl Material- als auch Informationsflüsse aufgenommen. Diese wurden dann durch eine Multimomentaufnahme ergänzt, welche stichprobenartig statistische Werte über die notwendigen Arbeitsabläufe erfasst. Somit konnte ein ganzheitlicher Prozess dargestellt und diskutiert werden. Hierbei wurden besonders die Schnittstellenprobleme in der Informationsweitergabe und die Problematik im Handling der Platten aufgezeigt. Des Weiteren konnte durch die Multimomentaufnahme eine repräsentative Beschreibung der Prozesszeiten von Produktclustern ermöglicht werden.

Im zweiten Schritt konnten die bestehenden Maschinendaten durch eine Programmierung ausgelesen und somit die historischen Prozessdaten der Fertigung verfügbar gemacht werden. Diese Prozessdaten wurden verwendet, um eine umfassende quantitative Bewertung der Auslastung und Abstimmung der Produktion durchzuführen. Hierbei wurde ersichtlich, dass die Produktion durch starke Auslastungsstreuungen geprägt war. Abbildung 1 zeigt als Beispiel ein Sankey-Diagramm, dass die Auswertung der Materialflüsse eines Produktclusters visualisiert.

Abbildung 1: Beispielhafter Materialfluss eines ausgewählten Produktclusters

Zur Steigerung der Effizienz in der Produktion wurden im dritten Schritt Maßnahmen zur Harmonisierung der Produktion identifiziert und diskutiert sowie ein Soll-Prozess der Informationsbereitstellung aufgebaut, der auch die Abstimmung zwischen den Arbeitsstationen ermöglicht. Hierbei wurden die Prozessschritte herausgestellt, in welchen eine Informationsbereitstellung und -rückmeldung für einen effizienten Ablauf essenziell ist (vgl. Abbildung 2).

Abbildung 2: Effizienzsteigerungsmaßnahmen und Soll-Prozess

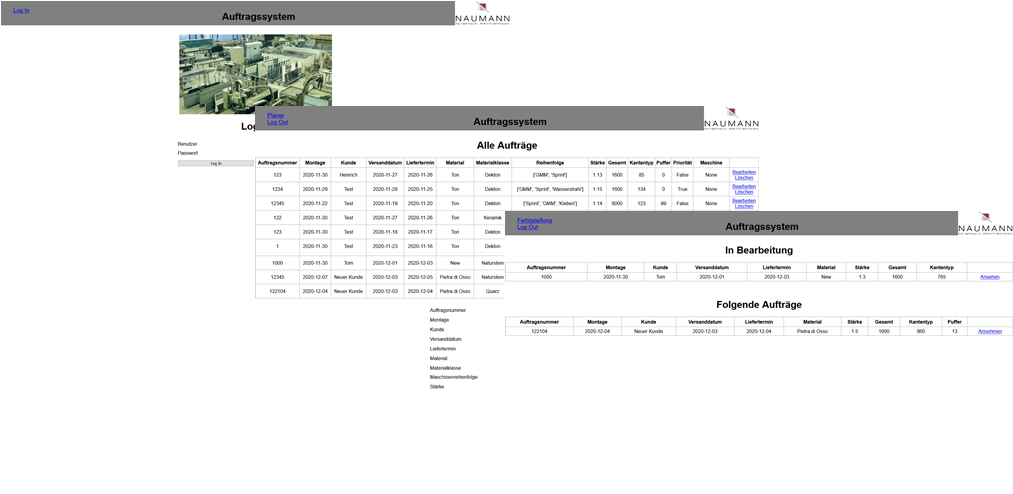

Im vierten Schritt wurde aufbauend auf dem Soll-Prozess ein Demonstrator bestehend aus einer Hardwarekomponente und einer Softwareprogrammierung entwickelt. Die Hardwarekomponente basiert auf einem Raspberry-Pi 3 mit Anbindung zum Intranet des Unternehmens. Über einen implementierten Webserver kann jedes Endgerät, welches sich in diesem Intranet befindet, durch den/die Nutzer*in über ein Zugangspasswort im entsprechenden Tätigkeitsbereich einloggt werden. Der Softwaredemonstrator ermöglicht die digitale und echtzeitfähige Bereitstellung aller für die entsprechende Arbeitsstation der Produktion notwendigen Daten. Die Planung kann die entsprechenden Informationen über eine einfache Eingabemaske in eine Datenbank eingeben, welche dann entsprechend von den Arbeitsstationen abgerufen werden kann. Nach der Anmeldung der Mitarbeitenden an ihrer entsprechenden Arbeitsstation wird in einer ersten Übersicht das geplante Arbeitsvolumen übersichtlich angezeigt. Durch die Auswahl des entsprechenden Auftrags werden den Mitarbeitenden die technische Zeichnung sowie die wichtigsten Auftragsdaten angezeigt. Außerdem besteht die Möglichkeit, Störungen direkt an die Planung zu melden sowie Anmerkungen und Dokumentationsfotos für andere Arbeitssysteme oder die Auftragsablage zu vermerken, was für einen Zuwachs in der Datentransparenz führt.

Abbildung 3: Übersicht ausgewählter Nutzeroberflächen des entwickelten Softwaredemonstrators

Im abschließenden fünften Schritt wurde der Demonstrator via Online-Meeting bei der Naumann GmbH installiert und die Anwendung in der Montage als Teilbereich der Produktion umgesetzt. Die Mitarbeitenden der Montage können somit über im Intranet angemeldete mobile Endgeräte sowie stationäre Computer auf den Softwaredemonstrator zugreifen und alle notwendigen Arbeitsinformationen direkt einsehen sowie Fehler und Störungen melden und Anmerkungen weitergeben.

Nutzen für den Mittelstand

Der entwickelte Demonstrator ermöglicht eine direkte, zielgerichtete Informationsbereitstellung für die entsprechenden Arbeitssysteme und bildet eine Unterstützung zur Förderung einer effizienten Produktion. Durch die übersichtliche Darstellung der Informationen sowohl in der Planung als auch in der Produktion wird die Transparenz im Betrieb gefördert. Der entwickelte und im Demonstrator abgebildete Prozess unterstützt die Verkürzung der Durchlaufzeiten der Produkte durch die Produktion und fördert eines der wichtigsten Unternehmensmerkmale im internationalen Wettbewerb.

Die Naumann GmbH konnte durch die erarbeiteten Ergebnisse Effizienz- und Transparenzsteigerungen erzielen und damit einen hohen Nutzen ziehen. Der entwickelte Demonstrator kann als Grundlage genutzt werden, um eine Implementierung einer industriellen Lösung umzusetzen.

Die Ergebnisse des Kooperationsprojekts können des weiteren branchenweit adaptiert werden. Die Demonstratorhardware ist kostengünstig und einfach zu beschaffen und lässt sich leicht in das Unternehmensnetzwerk implementieren. Die Softwareprogrammierung kann durch einfache Änderungen an andere Produktions- und Arbeitssysteme angepasst werden, wodurch auch ein weiterer Einsatz denkbar ist.

Industrie 4.0

Zur Gewährleistung eines effizienten Betriebs und der Erhöhung der Transparenz wurde ein Demonstrator entwickelt. Folgende Themen standen hierbei im Fokus:

- Analyse des Informations- und Warenflusses

- Zielorientierte Informationsbereitstellung

- Sichere Datenverarbeitung

- Akzeptanz der Mitarbeitenden

Autorin:

Niklas Rochow, M. Sc. ist wissenschaftlicher Mitarbeiter am Institut für Fabrikanlagen und Logistik (IFA). Er studierte Wirtschaftsingenieurwesen an der Leibniz Universität Hannover (LUH) und ist seit 2017 Doktorand am IFA. Dort forscht er in der Fachgruppe Produktions- und Arbeitsgestaltung im Bereich flexibler Produktionssysteme und ist in diesem Rahmen als Experte für das Mittelstand 4.0-Kompetenzzentrum Hannover „Mit uns digital!“ tätig.

Julius Gohlke, M. Sc. ist wissenschaftlicher Mitarbeiter am Institut für Fabrikanlagen und Logistik (IFA). Er studierte Wirtschaftsingenieurwesen an der Leibniz Universität Hannover (LUH) und ist seit 2017 Doktorand am IFA. Dort forscht er in der Fachgruppe Produktions- und Arbeitsgestaltung im Bereich Lean Production und ist in diesem Rahmen als Experte für das Mittelstand 4.0-Kompetenzzentrum Hannover „Mit uns digital!“ tätig.

Sebastian Blankemeyer, M. Sc. ist wissenschaftlicher Mitarbeiter am Institut für Montagetechnik (match). Er studierte Maschinenbau an der Technischen Universität Braunschweig (TUBS) und ist seit 2013 Doktorand am match. Dort forscht er im Bereich Mensch-Roboter-Kollaboration und ist im Bereich digitalisierter Montageprozesse als Experte für das Mittelstand 4.0-Kompetenzzentrum Hannover „Mit uns digital!“ tätig.