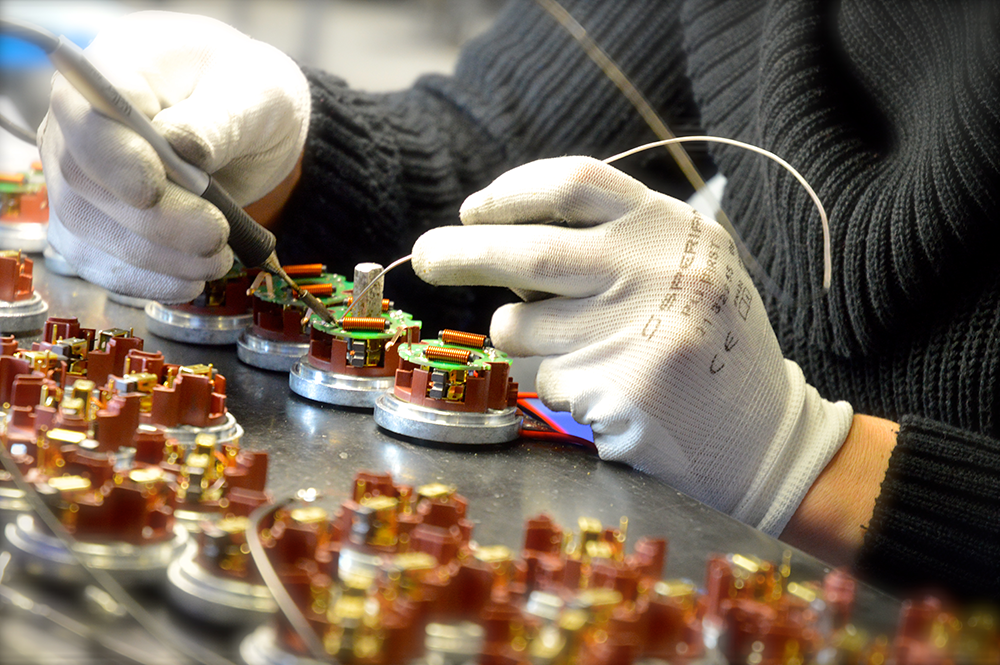

Für viele KMU stellt die Produktionsplanung aufgrund mangelnder Datenqualität sowie volatiler Märkte eine Herausforderung dar. Aus diesem Grund müssen die Systeme und Prozesse auch mit einer unsicheren Datengrundlage funktionsfähig sein und stellen somit hohe Anforderungen an die Elemente des Produktionssystems hinsichtlich der Robustheit. Um diese Lücke zu schließen, untersucht das Mittelstand Digital Zentrum Hannover zusammen mit der Firma Kählig Antriebstechnik GmbH in einem Projekt ein Konzept zur präzisen Bestimmung von realitätsnahen SOLL-Zeiten.

Innovationsgrad des Projekts

Die forschungsseitige Innovation des Projekts liegt in der umfangreichen und einfachen Auswertung des prozessbezogenen Outputs zur präzisen Bestimmung valider SOLL-Prozesszeiten durch die Normierung der technischen Montagesystemfaktoren. Insbesondere für die Kapazitätsplanung der Arbeitsvorbereitung ist eine valide Aussage über die Planzeit eines Montageprozesses von enormer Wichtigkeit, um zutreffende Aussagen hinsichtlich der logistischen Lieferfähigkeit zu machen.

Im Gegensatz zu Prozessen der mechanischen Fertigung auf Werkzeugmaschinen liegen für den Bereich der manuellen Montage keine zutreffenden Planzeiten vor. Die dadurch entstehenden Auswirkungen betreffen die gesamte Lieferkette. Diese Herausforderung betrifft produzierende Unternehmen mit einem hohen Anteil manueller Montageprozesse, die keine fest getaktete Fließmontage haben. Die Bestimmung von realitätsnahen SOLL-Prozesszeiten kann eine enorme Arbeitserleichterung und einen innovativen Bestandteil der zukünftigen Produktionsplanung darstellen.

Projektziel

Ziel des Projekts ist die Entwicklung eines Konzepts zur Bestimmung für realitätsnähere SOLL-Zeiten für die Montage variantenreicher Produkte basierend auf technischen Produktmerkmalen und anonymisierten Referenzzeiten.

Vorgehensweise zur Erstellung eines Konzepts

Im Rahmen des Projekts werden zunächst verschiedene normierte Montagearbeitsplätze konfiguriert. Die Definition eines standardisierten Teil-Montagesystems ermöglicht eine Normierung der bereits existierenden Prozessdaten. Anhand dieser Normierung ist eine quantifizierbare Abweichung des Gestaltungselements „Technik“ bewertbar. Zudem werden bestehende Zeitbestimmungsverfahren von Prozessen in der Montage wissenschaftlich analysiert. Es wird eine prototypische Umsetzung eines Konzepts zur Auswertung der Prozessdaten erfolgen. Dazu wird die Machbarkeit eines digitalen Instruments untersucht, das neben den zulässigen Toleranzen auch unterschiedliche Einflüsse wie zum Beispiel die Produktkomplexität und die Losgröße der Aufträge (bzgl. Monotonie-Einflüssen) berücksichtigt.

Möchten auch Sie ein neues Konzept für Ihre Produktion entwickeln oder haben Fragen rund um Digitalisierung? Dann sprechen Sie uns gerne an und vereinbaren ein kostenfreies Firmengespräch.