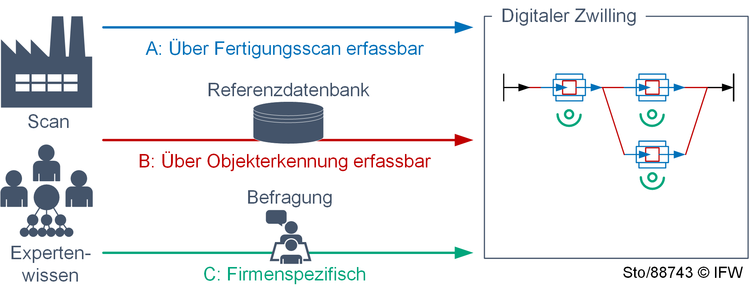

Ist der Einsatz eines Digitalen Zwillings für die Produktionsplanung in kleinen und mittleren Unternehmen sinnvoll und machbar? Hilfreich ist der digitale Zwilling – eine digitale Repräsentation der realen Produktion – auf jeden Fall, wenn es um die termin-, kapazitäts- und mengenbezogene Auslegung der Produktionskapazitäten und -ressourcen geht. Bei der Implementierung des digitalen Zwillings in KMU gibt es jedoch Hindernisse: nicht abschätzbare Anschaffungskosten, fehlendes Fachwissen in der Informationstechnik und Mangel an Informationen zu Simulationswerkzeugen. Außerdem sind den KMU häufig die konkreten Anwendungsfälle unbekannt und erreichbare Optimierungspotenziale nicht bewusst. Zur Überwindung dieser Hindernisse haben Mitarbeitende am Institut für Fertigungstechnik und Werkzeugmaschinen der Leibniz Universität Hannover ein Vorgehen entwickelt, mit dem der digitale Zwilling überwiegend automatisiert erzeugt und simulationsbasierte Analysen vordefiniert werden.

Fünf Schritte zur Implementierung des Digitalen Zwillings

- Im ersten Schritt wird die Fertigungshalle gescannt und eine virtuelle 3D-Punktewolke erzeugt. Anhäufungen von Punkten werden anschließend identifiziert und interpretiert.

- Künstliche Intelligenz hilft bei der Objekterkennung: Ein Neuronales Netz gleicht die Punkteanhäufungen mit der Referenzdatenbank ab. Im Ergebnis entsteht eine interpretierte Punktewolke.

- Im dritten Schritt wird das Zwischenergebnis in ein CAD-Modell übertragen. Dies ist einfach möglich, da in der Referenzdatenbank zusätzlich zur Punktewolke Informationen zum CAD-Modell enthalten sind. Das Modell kann an den definierten Standorten der Objekte diese Modelle eingesetzt werden.

- Mit dem CAD-Modell wird im vierten Schritt ein Simulationsmodell aufgebaut. Dazu wird eine XML-Datei mit Informationen für den Simulationsaufbau erstellt, welche danach in die Simulationssoftware eingelesen wird. Nach einem Abgleich mit den in der Datenbank hinterlegten Objektinformationen liegt das Layout für die Materialflusssimulation vor.

- Der fünfte Schritt besteht in der Datenakquise für das Simulationsmodell. Durch die Implementierung von Schnittstellen zum beidseitigen Datenaustausch wird das Simulationsmodell zum Digitalen Zwilling der Produktion. Im Ergebnis liegen alle benötigten Informationen für die Produktionsplanung mit dem Digitalen Zwilling vor.

Mit diesem virtuellen Abbild ist es möglich, Simulationen durchzuführen: Sie unterstützen die Produktionsplanung. Zukünftige Szenarien können vorausschauend analysiert werden. Mit der Implementierung des digitalen Zwillings wird die Produktionsplanung zu einem automatisierten Prozess. Er wird generisch vordefiniert. Seine Anwendung ist dadurch einfach. Mit dem digitalen Zwilling lassen sich im Vorfeld Optimierungspotenzialen für die Produktion abschätzen. Und es gibt zusätzliche Anwendungsmöglichkeiten: Die Materialflussanalyse lässt sich auf weitere Planungsaufgaben, wie Investitions- und Kapazitätsplanung, ausweiten.

Zum Artikel des Instituts für Fertigungstechnik und Werkzeugmaschinen.