Vernetzung von Maschinen mit dem umati Standard OPC UA for machine tools

Die Akquise, der Austausch und die Auswertung von Daten in der Produktion sind Hauptmerkmale aktueller Entwicklungen, die häufig unter dem Begriff Industrie 4.0 zusammengefasst werden. In der Praxis bedeutet dies, dass moderne Produktionsanlagen in der Lage sind, Daten zu sammeln und ihren Zustand nach außen zu kommunizieren. Somit ist es möglich, verfügbare Produktionskapazitäten zu identifizieren oder Fehler maschinenübergreifend zu detektieren. Die Kommunikation von Prozessabläufen zwischen einzelnen Anlagen ist außerdem eine wesentliche Voraussetzung zur Automatisierung von Produktionsketten.

Um eine Vernetzung von Maschinen und Anlagen zu ermöglichen, existieren im industriellen Umfeld verschiedene Schnittstellen. Analoge Spannungspegel erlauben beispielsweise eine einfache Signalübertragung ohne zeitliche Verzögerung, aber jedes Signal benötigt eine eigene Leitung. Proprietäre Steuerungsschnittstellen ermöglichen einen tiefen Einblick in die internen Abläufe einer Maschine. In den letzten Jahren hat das netzwerkbasierte Protokoll Open Plattform Communications Unified Architecture (OPC UA) im industriellen Umfeld eine hohe Verbreitung erlangt. Der Standard OPC UA spezifiziert dabei nicht nur den Transfer einfacher Datenwerte, sondern stellt auch umfassende Möglichkeiten bereit, um Daten in Form von Datenmodellen zu strukturieren. Als semantische Schnittstelle beschreibt die Schnittstelle so selber, welche Daten übertragen werden. Darüber hinaus bietet OPC UA weitere Funktionen, wie die Verschlüsselung von Daten, eventbasierte Kommunikation und den Aufruf von Methoden.

Als offene Schnittstelle eignet sich OPC UA insbesondere zur Verbindung von Komponenten und Anlagen von verschiedenen Herstellern. OPC UA stellt dabei das grundlegende Kommunikationsprotokoll dar, um Informationen im Netzwerk zu übertragen. Die Strukturierung und semantische Beschreibung der Daten erfolgt in einem Datenmodel in Form einer Baumstruktur. Der Aufbau dieser Baumstruktur ist für den Anwender frei konfigurierbar. Die Fertigung mit unterschiedlichen Werkzeugmaschinen von verschiedenen Herstellern resultiert in einer individuellen OPC UA Baumstruktur für jede Maschine. Client-Anwendungen, die Variablen über OPC UA auf einer Werkzeugmaschine lesen oder schreiben, erfordern daher eine individuelle Konfiguration für jede Werkzeugmaschine. Um sicherzustellen, dass die Daten einer Werkzeugmaschine von jedem Client verstanden werden, gibt es sogenannte Companion Specifications (CS). Diese legen Datenstrukturen für unterschiedliche Anwendungsfälle fest. Für Werkzeugmaschinen ist dies die CS OPC UA for machine tools (UA4MT). Diese wurde vom Verband deutscher Werkzeugmaschinenhersteller (VDW e.V.) erarbeitet und ermöglicht die Repräsentation von Werkzeugmaschinen in der OPC UA Server Struktur. Die CS ist Teil der Umati Initiative. Diese ist ein Zusammenschluss aus verschiedenen Firmen und Verbänden. Umati hat es sich zum Ziel gesetzt, die Spezifikation von Datenelementen über verschiedenen CS zu vereinheitlichen. Grundlegende Informationen, wie z. B. Baujahr, Seriennummer und Betriebszustand, werden dabei auf dieselbe Weise dargestellt, auch wenn es sich um verschiedene Gerätetypen handelt.

Unternehmen und Produkt

Die Kampmann GmbH & Co. KG ist Marktführer im Bereich Unterflurkonvektoren sowie Lufterhitzer und einer der etabliertesten Ansprechpartner für projektbezogene Klimatisierung. Eine lange Tradition besteht in der Gebäudekühlung mit Wassergeführten Systemen, die sich zunehmend als zukunftsweisende Technologie durchsetzen. Das Unternehmen bietet seinen Kunden hohe Betreuungsqualität von der Planung bis zur Instandhaltung. Die Firma Kampmann hat eine hohe Fertigungstiefe. Die Produktion umfasst u. a. spanende und umformende Fertigungsverfahren. Bei der Fertigung greift Kampmann sowohl auf Original Equipment Manufacturer (OEM) Werkzeugmaschinen als auch auf selbst konstruierte Sonderanalagen zurück. Die Steuerung und Überwachung der Produktion erfolgt in einem Manufacturing Execution System (MES) und die Planung des Produktionsflusses erfolgt in einem Enterprise Resource Planning (ERP) System. Zusätzlich existieren Überwachungssysteme, welche den Status einzelner Produktionsabschnitte für die Mitarbeitenden darstellen. Alle diese Systeme lesen die Daten der einzelnen Werkzeugmaschinen oder Sonderanlagen über OPC UA aus.

Das Umsetzungsprojekt befasst sich mit einer Sonderanlage zur Herstellung von Konvektorlamellen. Die Anlage ist eine Eigenentwicklung der Firma Kampmann und besteht aus unterschiedlichen Komponenten. Die Formgebung der Lamellen erfolgt in einer Presse. Die Beladung der Presse erfolgt automatisiert, indem das Rohmaterial mit elektrischen Antrieben von einer Spule abgewickelt wird. Nach dem Pressvorgang werden die Lamellen über Linearachsen entnommen und durch einen Roboter gestapelt. Die speicherprogrammierbare Steuerung (SPS) der Anlage stellt den unterschiedlichen Systemen zur Produktionssteuerung und –planung die Maschinendaten über einen OPC UA Server zur Verfügung. Zu diesen Daten gehören beispielsweise der aktuelle Betriebszustand, Störgründe und weitere relevante Signale. Somit ist es möglich, sowohl die Produktivität der Anlage zu erfassen als auch einen Einblick in die Prozessabläufe zu erlangen.

Problemstellung

Die Firma Kampmann hat die Kommunikation über OPC UA bereits frühzeitig im Unternehmen etabliert. OEM Werkzeugmaschinen und selbst entwickelte Sonderanlagen kommunizieren daher nach Möglichkeit mit OPC UA. Das Datenmodell der unterschiedlichen Werkzeugmaschinen variiert je nach Modell und Hersteller. MES-, ERP- oder Überwachungssysteme greifen als OPC UA Client auf die Daten der Maschinen in der Produktion zu. Bei der Neuanschaffung einer Maschine oder der Erschließung neuer Signale ist eine Anpassung des OPC UA Clients in allen Systemen notwendig. Diese Anpassungen sind aufwändig und erfordern die entsprechende Programmiererfahrung.

Eine einheitliche Schnittstelle für alle Maschinen gibt es mit UA4MT seit Mitte des Jahres 2020. Diese Schnittstelle definiert die OPC UA Baumstruktur und legt Datentypen fest. In UA4MT sind keine Variablen mit Schreibzugriff vorgesehen, aber es besteht die Möglichkeit, generische Variablen zu definieren. Um eine bidirektionale Kommunikation zu etablieren, ist es daher notwendig, generische Variablen in die UA4MT Baumstruktur einzubetten. Referenzimplementierungen, die eine Integration von generischen Variablen zeigen, sind aufgrund der Neuartigkeit von UA4MT noch nicht verfügbar.

Zum Zeitpunkt der Inbetriebnahme der Anlage verfügte die eingesetzte Siemens Sinumerik Steuerung noch nicht über eine native Implementierung von OPC UA. Zur Realisierung der OPC UA Funktionalität wurde daher das Softwaremodul eines Drittanbieters eingesetzt. Dieses Softwaremodul erhöht zusätzlich die Komplexität der Anlage und eine Änderung der Datenstruktur ist nur durch einen geschulten Programmierer durchführbar. Im Rahmen der Umstrukturierung des OPC UA Servers wurde auch eine Umstellung auf das inzwischen verfügbare Siemens OPC UA Modul vorgenommen.

Lösungsweg

Wesentliche Herausforderung ist die Implementierung der OPC UA Schnittstelle gemäß der UA4MT Spezifikation, zur genormten Datenausgabe. Auf diese Weise wird die direkte Kompatibilität mit Kommunikationsteilnehmern erreicht, die die UA4MT Spezifikation clientseitig implementieren. Sofern die Kommunikationsanforderungen der Stanzmaschine über die spezifizierte Datenstruktur hinausgehen, ist es nötig eine Erweiterung des spezifizierten Variablensatzes zu entwickeln. Um diese Herausforderungen zu lösen, erfolgt die Umsetzung eines OPC UA Servers auf der Simatic Steuerung der Sondermaschine zur Fertigung von Konvektorlamellen. Dieser OPC UA Server soll dabei gemäß der UA4MT CS eingerichtet sein. Die Ergänzung um weitere Variablen, wie die Position der Linearachsen, stellt sicher, dass die Anbindung alle Anforderungen zur Einbindung in die Infrastruktur der Kampmann GmbH & Co. KG erfüllt. Die Umsetzung ermöglicht der Firma Kampmann die Erfassung der Maschinendaten und stellt gleichzeitig eine Referenzimplementierung für zukünftige Maschinen dar.

Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) verfügt durch seine Mitarbeit bei der Erstellung der Spezifikation über weitgehendes Wissen über das UA4MT Datenmodell und bringt dieses Wissen in das Mittelstand 4.0-Kompetenzzentrum Hannover ein. Auch eine eigene Implementierung der Spezifikation wurde vom IFW in der Vergangenheit bereits umgesetzt. Diese Expertise wird genutzt, um die UA4MT auf dem Siemens OPC UA Server zu implementieren. Durch eine enge Einbeziehung von Kampmann in die Umsetzung wird ein Transfer des Wissens sichergestellt. Kampmann kann die Technik zusätzlich auf weiteren Maschinen einsetzen.

Die Umsetzung erfolgte in vier Schritten.

- Anforderungs- und Zieldefinition

Grundlage für die Implementierung von UA4MT an der Stanzmaschine der Firma Kampmann ist eine Anforderungsliste. Dieses beschreibt die Prozessabläufe in der Maschine und definiert, welche Variablen der Stanzmaschine in UA4MT eingebunden werden. Die Eigenschaften der Variablen, wie Datentyp oder Zugriffsrechte sind ebenfalls spezifiziert. Die betrachtete Anlage zur Fertigung der Konvektorlamellen ist in Abbildung 1 dargestellt. Der Materialfluss erfolgt von links nach rechts. Das Rohmaterial wird automatisiert von einer Spule abgewickelt und der Stanzeinheit zugeführt. Über Linearachsen werden die gefertigten Konvektorlamellen entnommen und durch einen Roboter in Pakete gestapelt.

Abbildung 1: Stanzanlage zur Herstellung von Konvektorlamellen

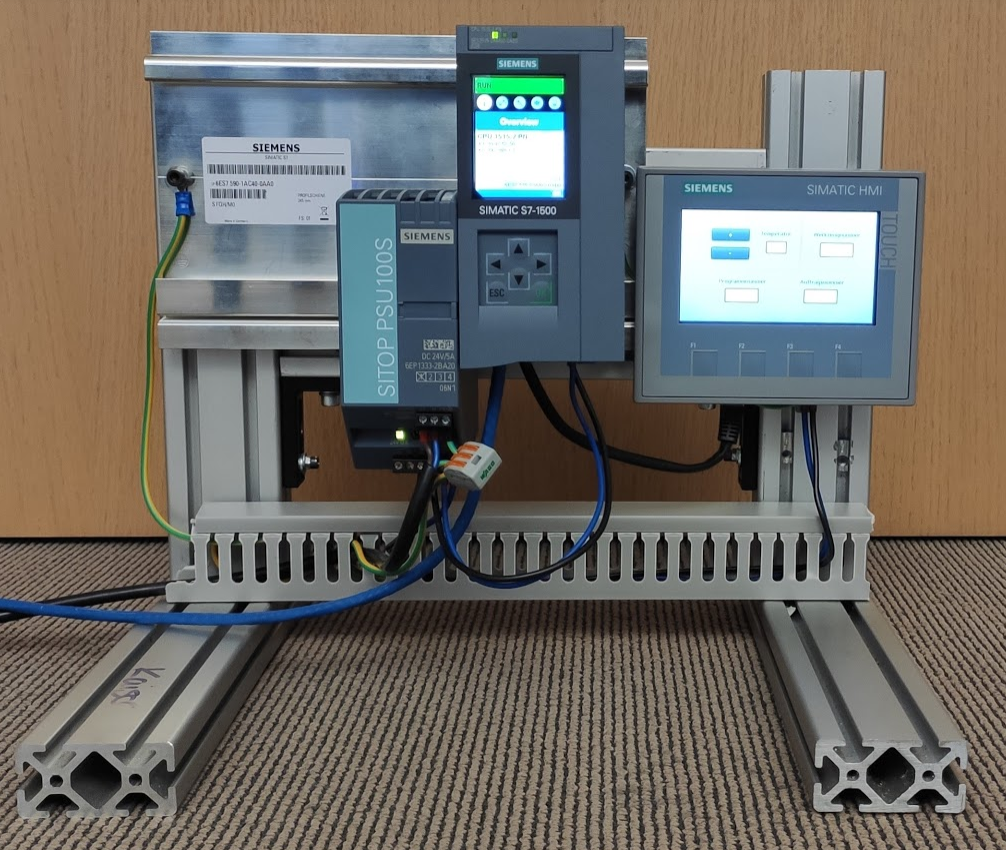

- Aufbau des Demonstrators

Um einen fortlaufenden Betrieb der Produktion während der Entwicklungszeit zu garantieren, wurde zunächst ein Demonstrator aufgebaut. Dieser ermöglicht die einfache Validierung von Konfigurationen bei der Umsetzung zukünftiger Steuerungen. Die verwendete SPS S7-1500 der Firma Siemens ist baugleich zur SPS der Maschine. Abbildung 2 zeigt den tragbaren Aufbau auf einem Alugestell.

Abbildung 2: Teststand mit Siemens Sinumerik Steuerung als OPC UA Server

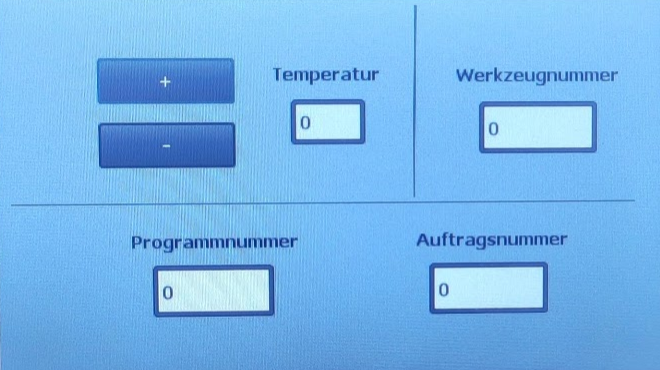

Um Sensorik und Aktorik der realen Produktionsanlage zu simulieren, wurde ein Simatic Human Machine Interface (HMI) Display eingesetzt. Für das HMI wurde eine grafische Benutzeroberfläche (GUI) programmiert, welche auf Abbildung 3 dargestellt ist. Softbuttons simulieren Sensorsignale und Textfelder stellen den Status von Aktoren dar.

Abbildung 3: Grafische Benutzeroberfläche

- Umsetzung der Companion Specification

An dem Demonstrator wurde die Umsetzung des Servers erarbeitet. Basierend auf einer Variablenliste, die aus der Anforderungsdefinition hervorging, wurden zunächst die in UA4MT fest definierten Variablen mit der Steuerung verknüpft. Variablen, welche nicht in UA4MT definiert sind, wurden zusätzlich als generische Variablentypen ergänzt.

Da Daten auf der Netzwerkschnittstelle gemäß Spezifikation in einem von der Steuerungsprogrammierung abweichenden Datentyp dargestellt werden mussten, wurden entsprechende Konvertierungsmechanismen implementiert. Eine UA4MT kompatible Schnittstelle für eine Sonderstanzmaschine wurde somit erfolgreich prototypisch umgesetzt.

- Wissenstransfer an Kampmann

Der Demonstrator wurde zusammen mit der entwickelten Software und einer ausführlichen Dokumentation der durchgeführten Arbeiten an Kampmann übergeben. Der tragbare Aufbau wird dort in Zukunft als Referenzimplementierung sowie als flexibles Schulungswerkzeug eingesetzt. Die Dokumentation geht auch auf die Anordnung der generischen Variablen ein, sodass eine Umsetzung von UA4MT für die Firma Kampmann auf weiteren Maschinen möglich ist. In einem ergänzenden Videomeeting wurde die Entwicklung zusätzlich erläutert. Kampmann ist somit in der Lage, die prototypisch erstellte Software selbstständig in die Stanzmaschine am Firmenstandort zu integrieren.

Nutzen für den Mittelstand

Die Companion Specification UA4MT, die im Rahmen der Umati Initiative entwickelt wurde, standardisiert den Austausch von Daten zwischen Werkzeugmaschinen und Softwareanwendungen in der Produktion. Herstellerunabhängig ist somit eine aufwandsarme Anbindung von Werkzeugmaschinen an Condition Monitoring, MES- oder ERP-Systeme möglich. Das Umsetzungsprojekt hat erfolgreich aufgezeigt, dass auch Sonderanlagen, die den Werkzeugmaschinen zuzuordnen sind, UA4MT implementieren können. Die Umsetzung bietet für Unternehmen einen wesentlichen Vorteil, da eine aufwändige Anpassung der Softwareanwendungen an die unterschiedlichen Maschineninterfaces nicht weiter notwendig ist.

Die Implementierung von UA4MT in bestehenden Anlagen kann für viele KMU eine hohe Einstiegshürde bedeuten. Das Studium der Spezifikationsdokumente und die Nutzung der Entwicklungswerkzeuge stellen dabei wesentliche Herausforderungen dar. Im Rahmen des Umsetzungsprojektes wurde die nötige Expertise zur Verwendung der UA4MT Spezifikation vermittelt. Ein Ergebnis des Umsetzungsprojekts ist die OPC UA Kompatibilität der Stanzmaschine. Die entwickelte Anleitung zum Aufbau des OPC UA Servers ermöglicht der Firma Kampmann zudem eine einfache Implementierung von UA4MT in weiteren Maschinen.

Durch die Nutzung von UA4MT entfallen in der Firma Kampmann zukünftig aufwändige Programmierarbeiten bei der Einbindung neuer Maschinen und neuer Softwareanwendungen in die Produktionsumgebung. Die allgemein formulierte Anleitung ermöglicht zudem eine Umsetzung von UA4MT in weiteren KMU. Dadurch sinken die Implementierungskosten und die Hemmschwelle für KMU, UA4MT in der eigenen Produktion einzusetzen.

Autoren

Heiko Blech, M. Sc., studierte Maschinenbau an der Leibniz Universität Hannover. Seit 2018 arbeitet er als wissenschaftlicher Mitarbeiter in der Forschungsgruppe Prozessüberwachung und -regelung am Institut für Werkzeugmaschinen und Fertigungstechnik (IFW) der Leibniz Universität Hannover. Im Mittelstand 4.0-Kompetenzzentrum Hannover ist er als Experte für vernetzte Produktion, OPC AU-basierte Kommunikation und Digitalisierung tätig und unterstützt Unternehmen bei der digitalen Transformation.

Jonas Becker, M. Sc., studierte Mechatronik an der Leibniz Universität Hannover. Seit 2020 ist er als wissenschaftlicher Mitarbeiter am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) tätig. In der Forschungsgruppe Prozessüberwachung und -regelung sowie als Experte des Mittelstand 4.0-Kompetenzzentrums Hannover beschäftigt er sich insbesondere mit Zukunftsthemen wie Data Mining, Industrial Internet of Things und Digitalisierung.