Die industrielle Produktionstechnik unterliegt einem stetigen wettbewerbsgetriebenen Anpassungsdruck hinsichtlich der Produktqualität, -verfügbarkeit, -lieferzeit sowie der Produktionskosten. Den gestiegenen Anforderungen wird durch einen erhöhten Automatisierungsgrad und stark verketteten Prozessabfolgen Rechnung getragen. Häufig sind den Anlagenbedienern Einflüsse und Zusammenhänge auf die oben genannten Zielgrößen nur auf Ebene einzelner Prozessschritte bekannt. Hier bietet eine KI die Möglichkeit zur gesamtheitlichen Analyse der Systemparameter und deren Auswirkungen auf die Zielgrößen.

Im Rahmen des Projektes ProMoPro (Prozessmonitoring in der Produktionstechnik) wurde ein solcher Ansatz von Mitarbeitern des Instituts für Mechatronische Systeme (Leibniz Universität Hannover) in einem Gießereiprozess bei der Firma MeierGuss (Rahden, NRW) über drei Jahre verfolgt. Fachlich begleitet wurde das Forschungsprojekt vom Gießereianlagenhersteller Künkel Wagner (Alfeld) sowie dem Ingenieurdienstleiter IAV (Gifhorn).

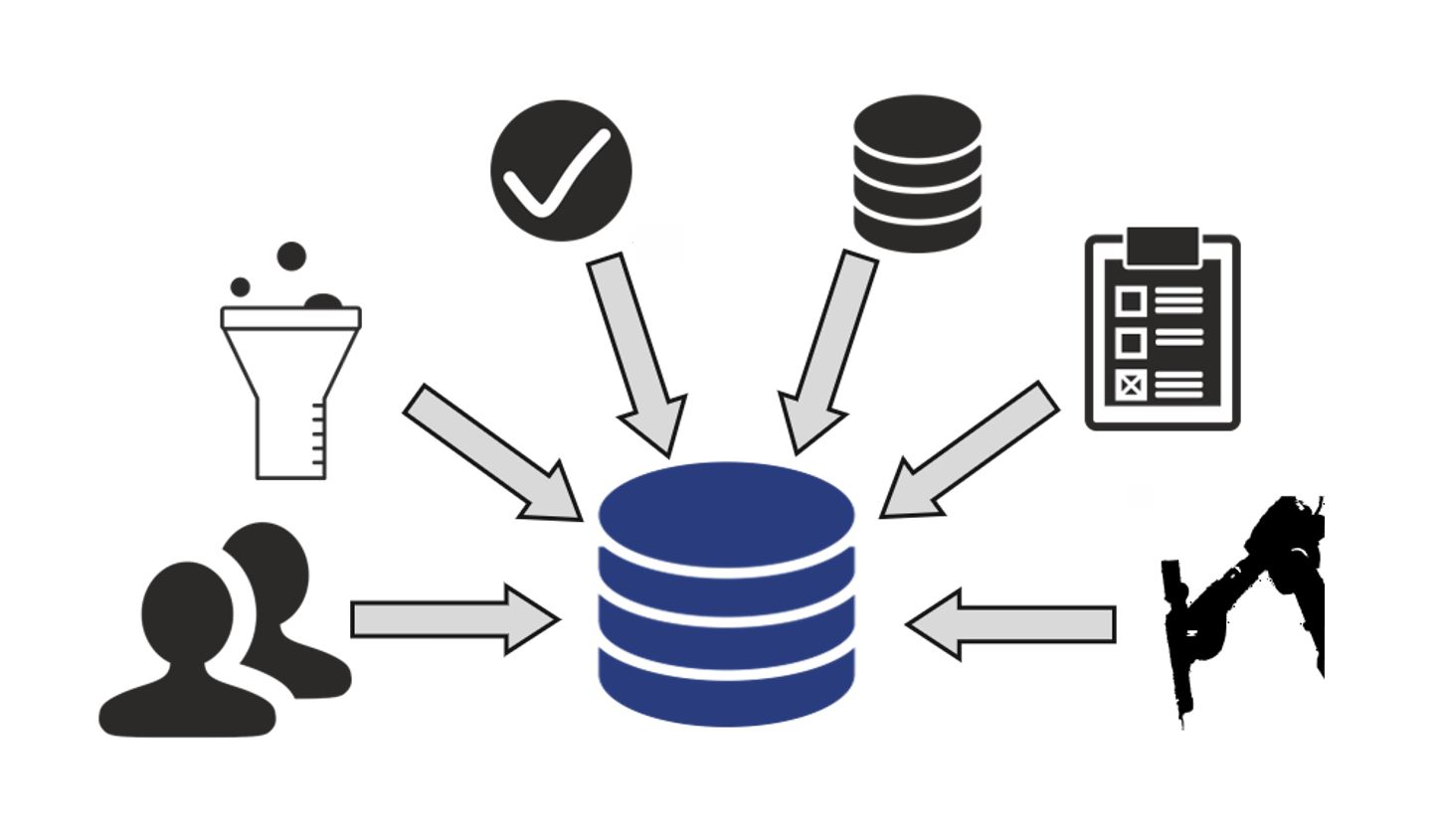

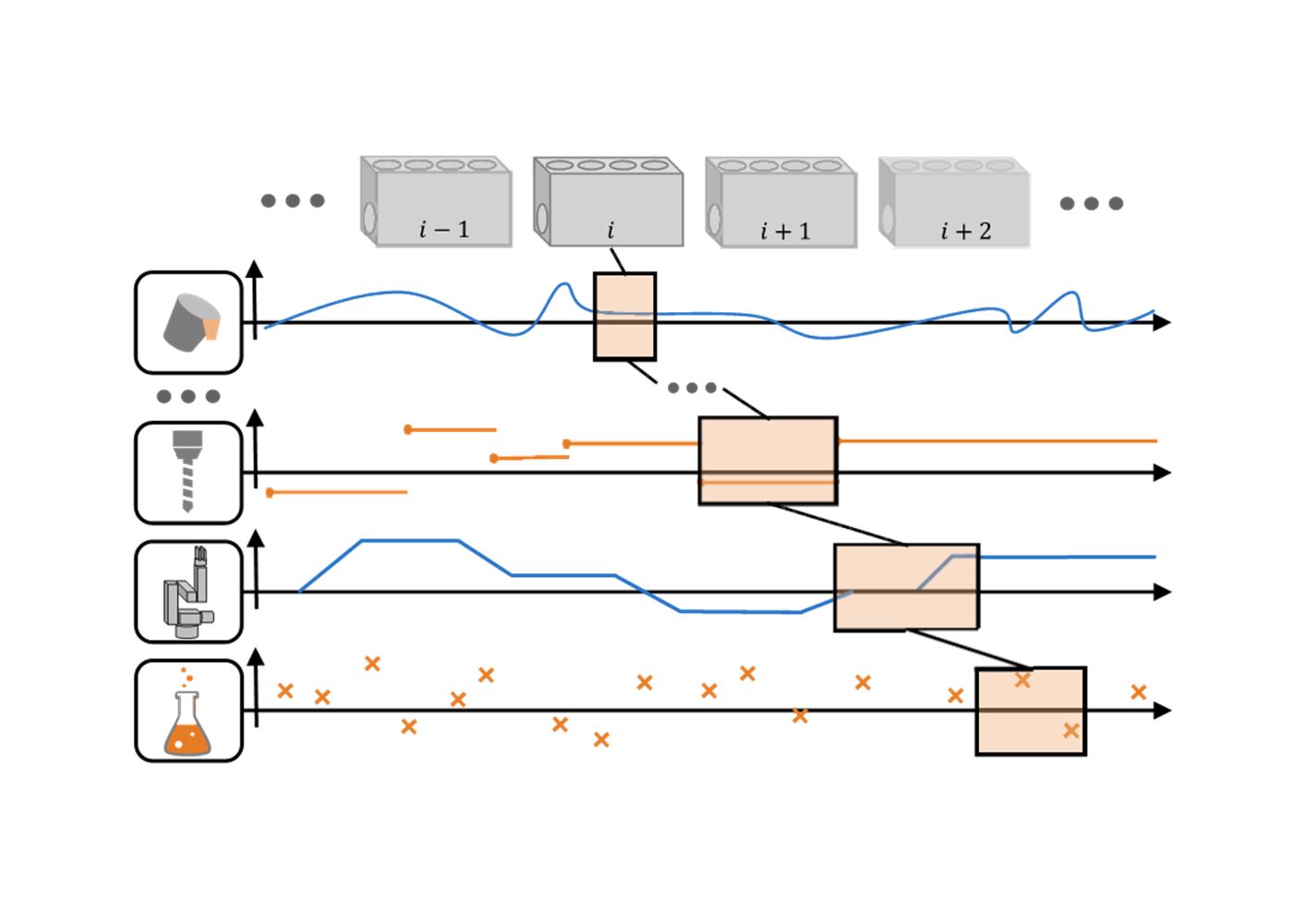

Zunächst wurde die Digitalisierung und Vernetzung von Sandaufbereitung und Formanlage der Gießerei durch den Aufbau einer zentralen Dateninfrastruktur vorangetrieben. Gleichzeitig entsprangen einer umfassenden System- und Prozessanalyse die für MeierGuss relevanten Zielgrößen des Diagnose- und Monitoring-Systems. Basierend auf der Analyse wurden die relevanten Teilprozesse mithilfe zusätzlicher Sensorik und KI-basierter Methoden modelliert um letztlich Vorhersagen zur Prozessstabilität und Produktqualität sowie Ressourcen- und Energieeffizienz in einem benutzerfreundlichen Monitoring für die Anlagenbedienenden zusammenzufassen. Durch das Monitoring ist es möglich, Störungen aufzuzeigen, bevor sie vom Anlagenpersonal bemerkt werden und durch die Diagnosestellung direkte Handlungsempfehlungen abzuleiten.…

Eine besondere Herausforderung stellt hierbei die Sicherstellung einer dauerhaften Validität der angelernten datenbasierten Modelle dar. Da auf KI basierende Methoden dazu neigen, bekannte Datenzusammenhänge auswendig zu lernen, wurden die getroffenen Prognosen des Monitorings auch mit Prozesszuständen zu überprüfen, die der KI noch unbekannt sind oder sich über die Zeit langsam (etwa saisonal oder mit veränderter Produktpalette) anpassen.