KI-basierte Klassifikation von Messsignalen zur Materialprüfung

Home | Praxisbeispiele | KI-basierte Klassifikation von Messsignalen zur Materialprüfung

Herausforderung & Zielsetzung

Projektbeschreibung

Übersicht downloaden

Sie möchten die Informationen kurz und kompakt auf einer Seite?

Laden Sie hier die Übersicht als PDF herunter!

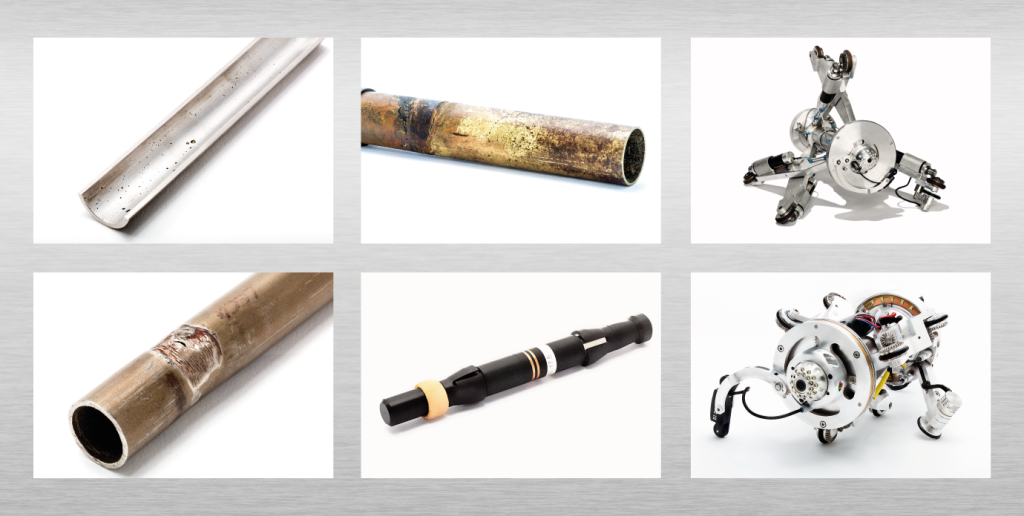

Das Unternehmen Delta Test GmbH ist ein Serviceunternehmen im Bereich der zerstörungsfreien Materialprüfung mittels Wirbelstrom- und Ultraschallprüfverfahren.

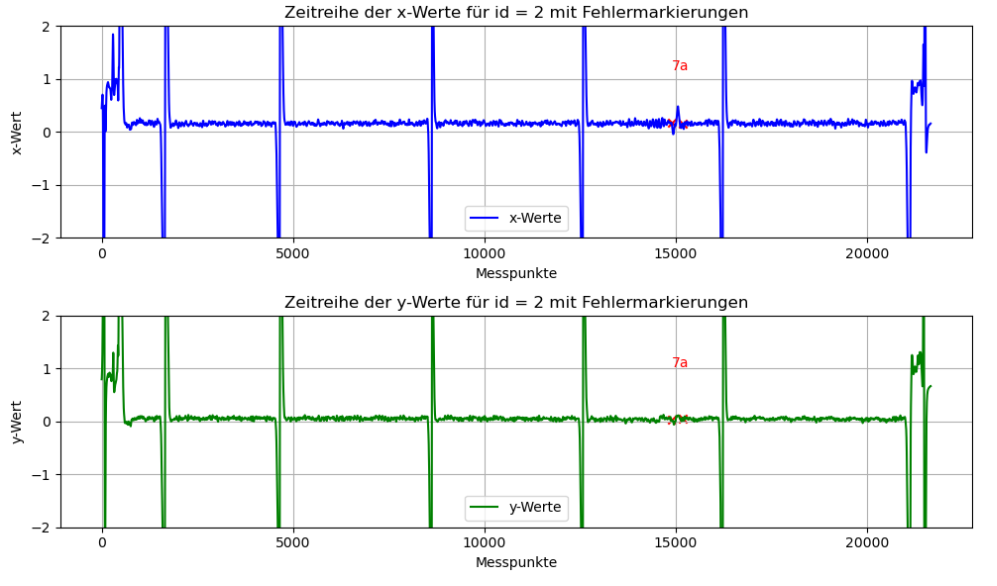

Ausführlicher Projektbericht

Der Lösungsweg orientierte sich am branchenübergreifenden Standard für Data-Mining-Projekte namens CRISP-DM und unterteilt sich im Wesentlichen in die Schritte Datenvorverarbeitung und -bereinigung, KI-Modellierung und Evaluation. DeltaTest ist bereits seit vielen Jahren im Bereich der Wirbelstrommessungen an Rohren tätig und verfügt daher über große Datenmengen. Eine beispielhafte Messung eines Rohres ist in Abbildung 1 dargestellt. Bei der Messung werden Informationen zum Rohrtypen, dem Signalverlauf der Wirbelströme (jeweils eine x- und y-Komponente) und den durch den Materialprüfer zugeordneten Materialfehlern an den entsprechenden Stellen gesammelt. Durch die bereits vorhandene Markierung der Materialfehler handelt es sich somit um gelabelte Daten. In Abbildung 1 ist ein Rohrdefekt markiert worden, der mit „7a“ gelabelt ist. Das bedeutet, dass es sich um einen Fehler an der Außenseite des Rohrs (=a) mit einer Tiefe von 70 % (=7) der Materialstärke handelt. Es gibt außerdem Innenfehler (=i), die durch Korrosion im Rohr entstehen können und Beulen (=B).

Abbildung 1: Beispiel für die Datenreihe von einer Messung

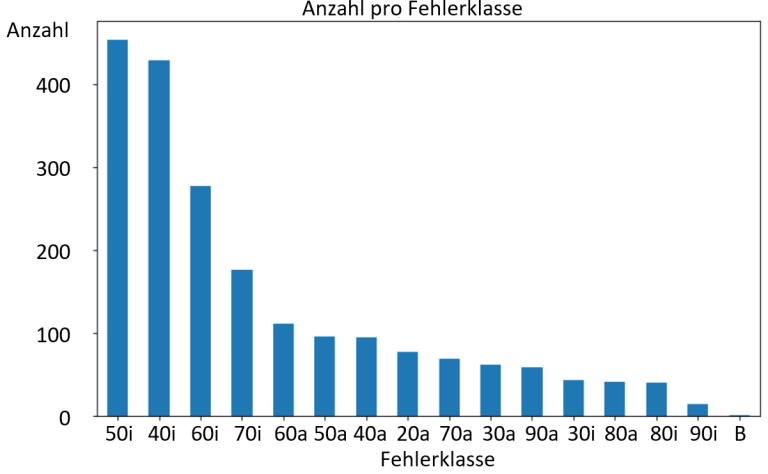

Für die Untersuchungen im Rahmen des Projektes wurden sieben ähnliche Rohrtypen ausgewählt und ein Datensatz aus 2000 Messungen zusammengestellt. Diese Daten wurden vorverarbeitet, indem statistische Analysen durchgeführt und die Daten gesichtet wurden. Dabei wurden auch mögliche Fehler oder Störungen in den Daten bereinigt, um die Qualität der Daten für die Modellierung zu verbessern. Es stellte sich heraus, dass der übergebene Datensatz viele Messungen enthielt, bei denen nicht alle Fehler in den Rohren markiert worden waren. Es war daher notwendig, alle Datensätze erneut zu sichten und alle Fehlerstellen zu labeln. Hier war das Expertenwissen der Materialprüfer*innen notwendig. In Abbildung 2 ist eine Übersicht der Anzahl unterschiedlicher Label zu sehen. In den Daten lagen deutlich mehr Innenfehler als Außenfehler vor. Außerdem sind Fehler mit hohen Prozentzahlen seltener, da Rohre bei Fehlertiefen ab 60 % meistens aussortiert werden.

Abbildung 2: Übersicht der Anzahl der unterschiedlichen Fehlerklassen im Datensatz

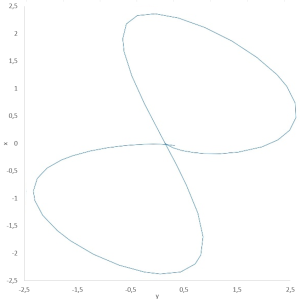

Für die Lösung des Problems wurden zwei Ansätze der KI-Modellierung kombiniert. Die Wirbelstrommessungen werden als Zeitreihen betrachtet und in die Algorithmen eingespeist, um Anomalien oder Ausreißer in den Daten zu identifizieren, die auf potenzielle Defekte hinweisen könnten. Es wurden der MiniROCKET-Algorithmus und ein Bildverarbeitungsalgorithmus genutzt. Anschließend werden für den anomalen Bereich die x- und y-Werte übereinander dargestellt, sodass sich eine Schlaufe wie in Abbildung 3 bildet. Diese Schlaufe wird dann mit einem Bildverarbeitungsalgorithmus klassifiziert, um die Fehlerklasse zu ermitteln. Bei der Bildverarbeitung werden die Wirbelstrommessungen in ein Bild umgewandelt, um sie von einem KI-Modell analysieren zu lassen. So lässt sich die Fehlerklasse eindeutig klassifizieren. Das Modell wurde auf Basis von Convolutional Neural Networks (CNNs) trainiert, anhand welcher die Rohrdefekte klassifiziert werden konnten.

Abbildung 3: Beispielhafter x-y-Graph für einen Defekt

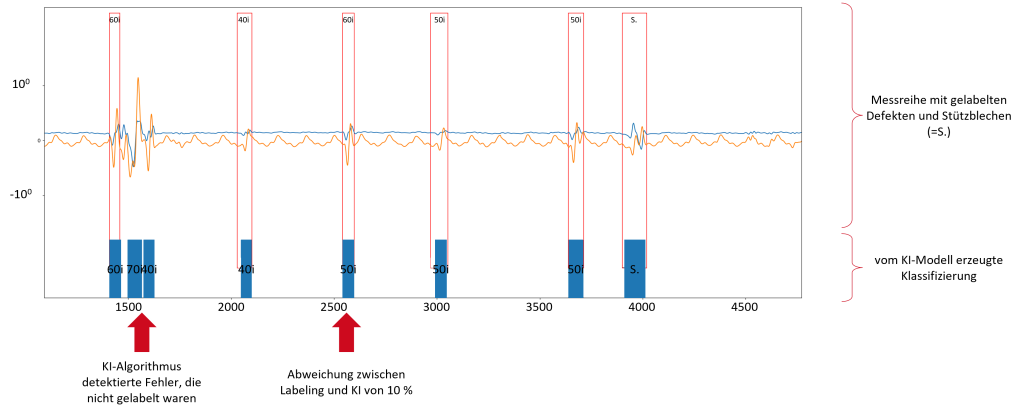

Die entwickelten KI-Modelle wurden anhand eines Testdatensatzes evaluiert, der separate Wirbelstrommessungen enthält. Dabei wurde überprüft, wie viele tatsächliche Defekte von den Modellen korrekt erkannt und wie viele Fehler vom Modell NICHT erkannt wurden. Zusätzlich gefundene Defekte wurden nicht als negativ gewertet, da hier auch Fehler beim Labeling vorliegen könnten. Das Modell erkannte 97 % aller Anomalien in den Zeitreihen und sogar 99 %, wenn nur Fehler über 30 % berücksichtigt werden. In Abbildung 4 ist ein Ausschnitt der Softwareoberfläche dargestellt, die im Rahmen des Projektes zur Visualisierung der KI-Algorithmen genutzt wurde. Im oberen Bereich der Graphik ist die Messreihe mit den gelabelten Defekten dargestellt. Unten in blau ist visualisiert, was die KI-Algorithmen detektieren. Sichtbar ist, dass alle Fehler detektiert wurden. Außerdem ist erkennbar, dass zusätzliche Fehler von der KI erkannt wurden, die im Datensatz nicht gelabelt waren. Es kommt außerdem zwischen Labeling und KI-Auswertung zu Abweichungen von bis zu 10 % bei der Erkennung der Fehlertiefen. Dies entspricht dem ungefähren Spielraum, die Prüfer*inen beim Labeling haben, da eine Unterscheidung in 10er Schritten aufgrund der Fehlerklassifizierungskomplexität nicht immer eindeutig möglich ist.

Abbildung 4: Auszug aus der Auswertung der Messdaten mittels KI-Methoden

Nutzen für den Mittelstand

Die Nutzung von Wirbelstrommessungen bietet mittelständischen Unternehmen eine kosteneffiziente Möglichkeit, die Qualität ihrer Rohrprodukte zu überwachen und Defekte frühzeitig zu erkennen. Durch die frühzeitige Identifizierung von Fehlern können teure Ausfallzeiten und Reparaturkosten vermieden werden, was zu einer verbesserten Betriebskontinuität und Kosteneinsparungen führt. Die Automatisierung der Auswertungsprozesse ermöglicht es mittelständischen Unternehmen, ihre Prüfkapazitäten zu optimieren und ihre Wettbewerbsfähigkeit zu steigern, indem sie schnellere und genauere Ergebnisse erzielen.

Darüber hinaus können weitere mittelständische Unternehmen KI in ähnlichen Feldern einsetzen, z. B. in der Bildverarbeitung zur visuellen Inspektion ihrer Produkte oder für die Analyse von Sensordaten zur Vorhersage von Wartungsbedarf und Produktionsausfällen. Die Integration von KI-Algorithmen ermöglicht es, Muster und Anomalien in großen Datensätzen automatisch zu erkennen und Prozesse zu optimieren. Standardisierte Auswertungsverfahren, die durch KI unterstützt werden, erleichtern die Einhaltung von Industriestandards und -normen.

Noch Fragen offen?

Unsere Projekte umfassen einen großen zeitlichen, organisatorischen und thematischen

Umfang. Erfragen Sie die Details einfach beim Projektverantwortlichen. Wir leiten Sie gerne weiter!