Papierlose Fertigung in der Zerspanung durch Digitale Zwillinge

Home | Praxisbeispiele | Papierlose Fertigung in der Zerspanung durch Digitale Zwillinge

Herausforderung & Zielsetzung

Um Informationen am Arbeitsplatz bereitzustellen, werden in der Zerspanung Papierdokumente zur Weitergabe von Fertigungsinformationen verwendet. Insbesondere Zeichnungen, Aufspannungen und Toleranzen sind dabei für die Bedienung von Fertigungsmaschinen von Bedeutung. Änderungen in den Fertigungsinformationen, etwa aufgrund von Anpassungen auf Kundenwunsch, können eine Herausforderung darstellen. Eine unvollständige Weitergabe dieser Änderungen kann dazu führen, dass nicht die aktuellsten Informationen, wie beispielsweise Toleranzen, vorliegen, was Fehler in der Produktion nach sich ziehen kann. Um gemäß den Kundenanforderungen produzieren zu können, ist es entscheidend, dass stets die aktuellen Fertigungsinformationen an der Maschine verfügbar sind. Je größer die Variantenvielfalt, desto höher wird der Aufwand, die Informationen auf dem neusten Stand zu halten.

Das Projekt mit der Fa. LOEST zielt darauf ab, Fertigungsinformationen ohne Medienbruch in digitaler Form bereitzustellen. Die Verfügbarkeit der aktuellsten Fertigungsinformationen an der Maschine soll die Effizienz steigern und die Anzahl an Gutteilen erhöhen. Anstelle herkömmlicher Dokumentenmanagementsysteme wurde ein Digitaler Zwilling implementiert, der durch die Verwaltungsschale einen weltweit anerkannten Standard nutzt. Dies erleichtert perspektivisch die Vernetzung der Produktion und den Datenaustausch entlang der gesamten Lieferkette.

Definition vernetzte Produktion

Die digitale Bereitstellung von Fertigungsinformationen stellt sicher, dass in der spanenden Fertigung stets aktuelle Daten verfügbar sind. Dies steigert die Effizienz und erhöht die Anzahl der Gutteile selbst bei einer großen Variantenvielfalt. Der Digitale Zwilling, der auf der Verwaltungsschale basiert, ermöglicht eine nahtlose Integration in die vernetzte Produktion. Dadurch werden die Produktionsprozesse effizienter und transparenter, was die schnelle Anpassung an Veränderungen erleichtert und die kontinuierliche Verbesserung der Fertigungsprozesse fördert. Zukünftig wird die Vernetzung der Produktion und der Datenaustausch entlang der Lieferkette weiter erleichtert.

Kurzdarstellung des Projektes

In der spanenden Fertigung sind die relevanten Informationen für die Herstellung in der Regel dem Rüstblatt zu entnehmen. In vielen Unternehmen wird dieses Dokument in Papierform an den Arbeitsplätzen in der Fertigung zur Verfügung gestellt. Die Herausforderung besteht darin, stets die neuesten Fertigungsinformationen an den Bearbeitungszentren bereitzustellen. Eine unvollständige oder verzögerte Weitergabe dieser Informationen kann zu Fehlern während der Produktion führen.

Im Rahmen des Projekts wurde untersucht, inwieweit die Informationsbereitstellung in digitaler Form realisiert werden kann, um Fertigungsinformationen schnell an den Maschinen verfügbar zu machen. Vor dem Hintergrund der vernetzten Produktion erfolgte die Umsetzung mit Hilfe eines Digitalen Zwillings auf Basis der sogenannten Verwaltungsschale. Ein Digitaler Zwilling ist eine virtuelle Darstellung eines physischen Objekts, die Echtzeitzugriff auf aktuelle Daten und Informationen ermöglicht. Dadurch können Änderungen an relevanten Fertigungsinformationen weitergegeben werden. Der Digitale Zwilling trägt durch seine standardisierte digitale Struktur dazu bei, dass aktuelle Fertigungsinformationen schnell und präzise den Mitarbeitenden an der Maschine zur Verfügung stehen. Die Anzahl fehlerhafter Produkte wird dadurch minimiert.

Ausführlicher Projektbericht

Lösungsweg

In Rahmen des Digitalisierungsprojekts wurde prototypisch die digitale Bereitstellung von Fertigungsinformationen umgesetzt. Das Vorgehen lässt sich in drei Schritten darstellen:

- Prozessanalyse

- Einheitliche Informationsbereitstellung

- Umsetzung mit dem Digitalen Zwilling

- Prozessanalyse:

Um eine nahtlose Informationsweitergabe von Fertigungsinformationen zu gewährleisten, wurden die bestehenden Prozesse eingehend analysiert. Dabei war es von entscheidender Bedeutung, eng mit den Fachexpertinnen und -experten von LOEST zusammenzuarbeiten, um ein umfassendes Verständnis der aktuellen Prozesse und der angestrebten Verbesserungen zu erlangen.

Die Analyse erstreckte sich vom Auftragseingang bis zum gefertigten Produkt und umfasste dabei die Programmierung, den Rüstvorgang, die Fertigung und die Montage. Ein besonderer Schwerpunkt lag darauf, Bereiche mit Medienbrüchen zu identifizieren. Dazu gehören Stellen, an denen digitale Informationen analog weitergegeben und anschließend wieder digitalisiert werden. Die Analyse ergab, dass Aufträge zwar digital geplant, die Fertigungsinformationen jedoch mithilfe verschiedener papierbasierter Rüstblätter an die Fertigung übermittelt werden.

Nach der Prozessanalyse war bekannt, in welcher Form die Informationen und Dokumente der einzelnen Prozessschritte vorliegen. Die identifizierten Medienbrüche bildeten die Grundlage für die nächsten Schritte zur Vereinheitlichung der bestehenden Fertigungsinformationen sowie für die Implementierung des Digitalen Zwillings.

- Einheitliche Informationsbereitstellung:

In der Fertigung bei LOEST wurde der Maschinenpark bisher von unterschiedlichen Rüstblättern mit Fertigungsinformationen versorgt. Für eine erfolgreiche Digitalisierung ist eine einheitliche Informationsbereitstellung notwendig. Die Erstellung einer einheitlichen Struktur ist ein wesentlicher Schritt, um relevante Fertigungsinformationen bereitzustellen und gleichzeitig den Aufwand für die Erstellung dieser Dokumente zu verringern.

Bei einer einheitlichen Informationsbereitstellung ist es erforderlich, die Anforderungen des heterogenen Maschinenparks hinsichtlich Hersteller und Baujahr zu berücksichtigen. Jede Maschine verfügt über ein eigenes Rüstblatt, das als Datenblatt für die mechanische Fertigung dient. Diese Rüstblätter enthalten wichtige Informationen wie den Maschinennamen, die Zeichnungsnummer, das Spannzeug und die Werkzeuge, die für die Fertigung benötigt werden. Neben den bisherigen Informationen beinhaltet die neue Struktur zusätzlich Abbildungen des fertig gerüsteten Bauteils.

Nachdem eine einheitliche Informationsbereitstellung definiert wurde, bildet diese die Grundlage, um die Fertigungsinformationen mit der Technologie des Digitalen Zwillings umzusetzen.

- Umsetzung mit dem Digitalen Zwilling:

Um die Verwaltung von den zuvor definierten einheitlichen Fertigungsinformationen ohne Medienbrüche umzusetzen, wurde auf den Digitaler Zwilling gesetzt, der durch die Verwaltungsschale einen weltweit anerkannten Standard nutzt.

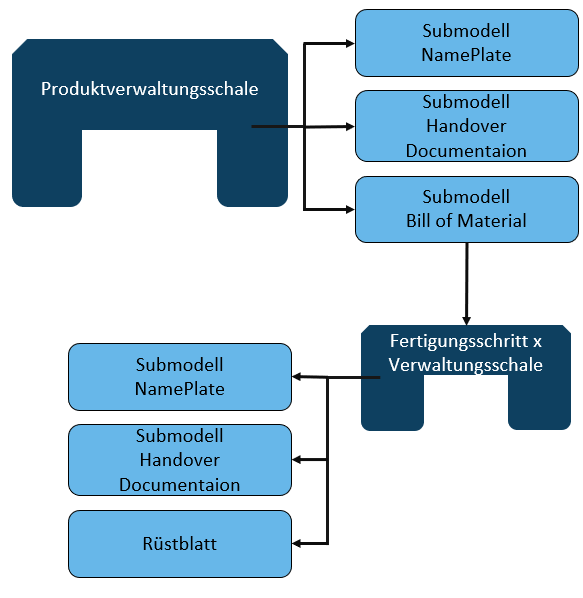

Die Fertigungsinformationen zu einem Produkt werden gebündelt bereitgestellt, wobei jedes Produkt eine eigene Verwaltungsschale erhält. Diese Verwaltungsschale erleichtert den Zugriff auf alle spezifischen Auftragsinformationen. Mit der Produktverwaltungsschale können physische Objekte digital abgebildet und alle relevanten Fertigungsinformationen standardisiert organisiert werden. Die Verwaltungsschale eines Produkts besteht aus mehreren sogenannten Teilmodellen, die in der Abbildung 1 dargestellt sind.

Beispielsweise können bei der Produktverwaltungsschale „Deckel“ die Informationen über den Hersteller LOEST dem Nameplate entnommen werden. Das Teilmodell Nameplate fungiert als digitales Typenschild und wurde im Rahmen des Projekts eingesetzt, um Informationen über die Anlage, den Hersteller und die Produktbezeichnung bereitzustellen. Zukünftig können in diesem Teilmodell weitere Informationen integriert werden. Dazu gehören Kennzeichnungen wie CE oder TÜV, die nach der EU-Maschinenrichtlinie 2006/42/EG definiert sind.

Für den Deckel wurden in dem Teilmodell Handover Documentation der Produktverwaltungsschale auftragsspezifische Dokumente bereitgestellt. Diese Dokumente enthalten Informationen und Anweisungen, die für die Bearbeitung eines bestimmten Werkstücks oder einer bestimmten Baugruppe relevant sind. Dazu gehören beispielsweise technische Zeichnungen, Arbeitsanweisungen, Qualitätsprüfungen und andere spezifische Informationen, die für die Zerspanung des Werkstücks erforderlich sind.

Da die Fertigung eines Produkts üblicherweise aus mehreren Schritten besteht, hat jeder Fertigungsschritt wiederum eine eigene Verwaltungsschale mit Teilmodellen. Um eine konsistente und durchgängige Informationskette über den gesamten Fertigungsprozess hinweg zu gewährleisten, ist die Verlinkung der zugehörigen Verwaltungsschalen notwendig. Diese Verknüpfung zwischen dem Produkt und seinen Fertigungsschritten wird durch das Teilmodell BillOfMaterial umgesetzt.

Bild 1: Struktur der Verwaltungsschalen (Quelle: Mittelstand-Digital Zentrum Hannover)

Die Fertigungsverwaltungsschale setzt sich aus mehreren Teilmodellen zusammen, darunter auch das Rüstblatt. Sowohl die Produkt- als auch die Fertigungsverwaltungsschale integrieren die Teilmodelle Nameplate und Handover Documentation. Dies ermöglicht es der Fertigungsverwaltungsschale, spezifische Informationen zu Typen und Dokumenten für den jeweiligen Fertigungsschritt bereitzustellen. Durch die Ergänzung um das Rüstblatt wird eine umfassendere Darstellung des Fertigungsprozesses und der zugehörigen Daten gewährleistet.

Die Nutzung des Teilmodells Handover Documentation ermöglicht es, neben den bisherigen Informationen zusätzliche relevante Fertigungsdaten zu sichern. Bisher war es beispielsweise nicht möglich, Fotos zur Aufspannung zentral zu speichern oder Abbildungen des fertig gerüsteten Bauteils bei einer erneuten Fertigung einzusehen. Ebenso können zur Qualitätssicherung fertiggestellte Produkte dokumentiert werden, indem entsprechende Unterlagen in der jeweiligen Produktverwaltungsschale abgelegt werden.

Das Teilmodell Rüstblatt enthält Informationen über Werkzeugwechsel, Spannmittel, Bearbeitungsparameter und andere relevante Details. Es liefert im jeweiligen Fertigungsschritt Informationen an das Bearbeitungszentrum.

Alle Informationen, die auf herkömmlichen Rüstblättern zu finden sind, können mit der Verwaltungsschalenstruktur digital bereitgestellt werden. Darüber hinaus werden die Fertigungsinformationen erweitert, indem zuvor bei einzelnen Wissensträgern gespeicherte Daten zentral erfasst und zugänglich gemacht werden.

Nutzen für den Mittelstand

Die digitale Bereitstellung von Fertigungsinformationen stellt sicher, dass in der spanenden Fertigung stets aktuelle Daten verfügbar sind. Dies steigert die Effizienz und erhöht die Anzahl der Gutteile selbst bei einer großen Variantenvielfalt. Der Digitale Zwilling, der auf der Verwaltungsschale basiert, ermöglicht eine nahtlose Integration in die vernetzte Produktion. Dadurch werden die Produktionsprozesse effizienter und transparenter, was die schnelle Anpassung an Veränderungen erleichtert und die kontinuierliche Verbesserung der Fertigungsprozesse fördert. Zukünftig wird die Vernetzung der Produktion und der Datenaustausch entlang der Lieferkette weiter erleichtert.

Als Familienunternehmen in fünfter Generation betreibt die LOEST Präzisionsmechanik GmbH seit 1908 einen Maschinenpark zur Präzisionszerspanung. Mit Fräs- und Drehzentren werden in Klein- als auch Großserie Kundenaufträge bearbeitet.

Noch Fragen offen?

Unsere Projekte umfassen einen großen zeitlichen, organisatorischen und thematischen

Umfang. Erfragen Sie die Details einfach beim Projektverantwortlichen. Wir leiten Sie gerne weiter!